Ecospray, da Viareggio, parla di sviluppo “green”

Ecospray Technologies e l’esplorazione del lato oscuro della luna. Se la luna è la metafora del ciclo diesel, la missione di Ecospray Technologies è rendere “abitabile” l’emisfero tossico dei gas allo scarico. Ossidi di azoto, ossidi di zolfo, residui grafitici. Competenze consolidate nell’industriale che Ecospray intende travasare nelle applicazioni nautiche. Ne abbiamo parlato a Viareggio, […]

Ecospray Technologies e l’esplorazione del lato oscuro della luna. Se la luna è la metafora del ciclo diesel, la missione di Ecospray Technologies è rendere “abitabile” l’emisfero tossico dei gas allo scarico. Ossidi di azoto, ossidi di zolfo, residui grafitici. Competenze consolidate nell’industriale che Ecospray intende travasare nelle applicazioni nautiche. Ne abbiamo parlato a Viareggio, al Versilia Yachting Rendez-Vous, con Pierangelo Ponzoni, Director industry & renewables, e Fabio Calcagno, Marine technology manager.

Potreste delineare i progetti in essere?

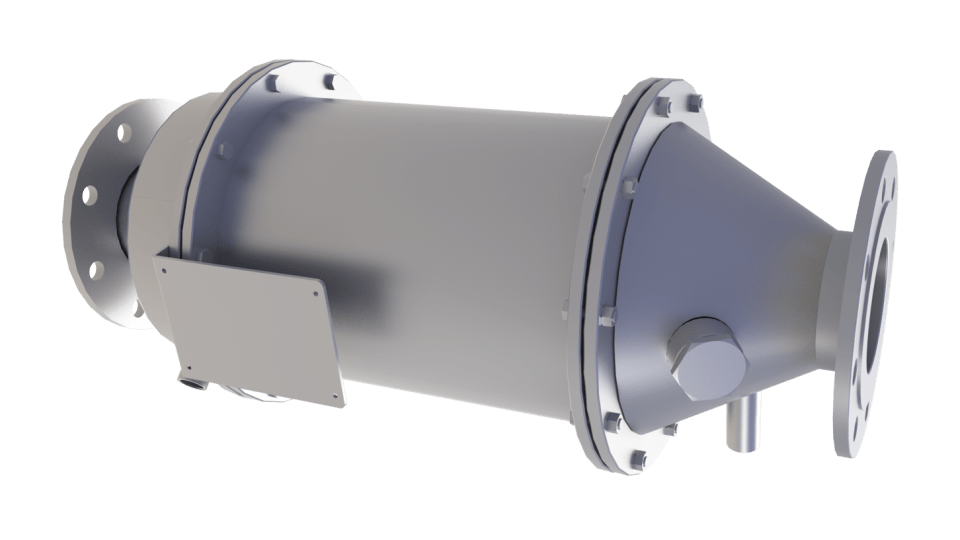

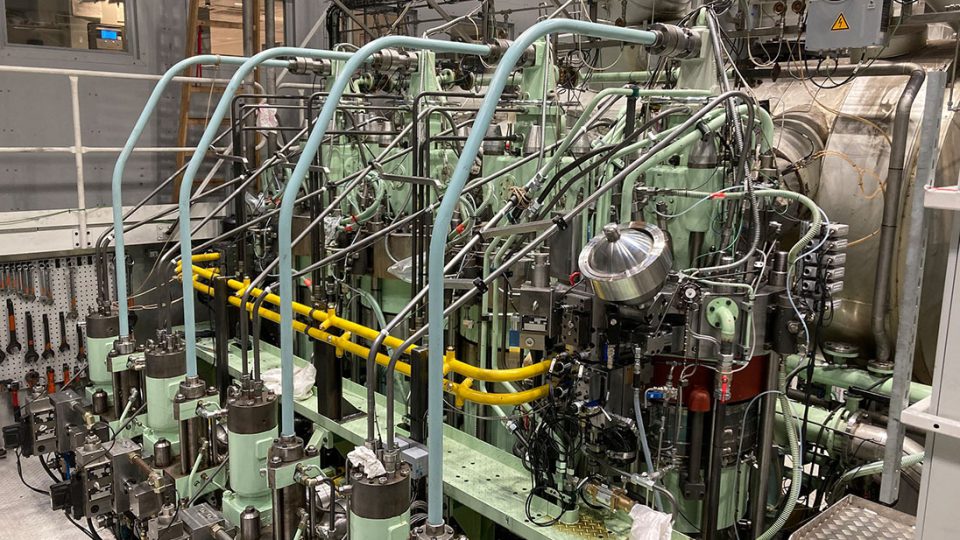

Ci troviamo in questa sede nelle vesti di esperti del trattamento fumi, anche per la nautica. Operiamo storicamente nel DeNOx a livello industriale ed è nostra intenzione travasare questa esperienza nel mondo navale, sia a livello captive che Oem oriented.

Attualmente (ndr, 9 maggio 2019) stiamo creando una nuova divisione prettamente orientata alla realizzazione di sistemi di abbattimento di sostane inquinanti quali NOx, Particolato, Methane Slip, in partnership con una primaria società, operante sul mercato cinese, già produttrice di substrati catalittici/filtranti per il segmento automotive (truck, light duty vehicle, car, motorbike). La componentistica di supporto al sistema, quali dosaggio reagente e controlli automation si rifà altresì alla stessa tipologia automotive al fine di contenere le dimensioni per facilitarne l’installazione a bordo.

La filosofia che ispira questo progetto procede nella direzione di unire la nostra esperienza nel DeNOx industriale, intesa come applicazione nelle varie realtà, con la competenza propria nei supporti e nella chimica degli stessi (i substrati per la reazione chimico/ossidativa e/o filtrante). Siamo tra i pochi ad offrire i catalizzatori o le cassette e la loro ingegneria di sistema, integrando le competenze e aggregando verticalmente il produttore e il fornitore di catalizzatori con il system engineering.

Quindi il partner cinese quali servizi fornirà?

Ripeto, è il produttore delle cassette, alveolari, lamellari, di tipo metallico o ceramico, che possono essere circonferenziali o a base quadra, si occuperà del trattamento dei substrati, in modo che producano l’effetto voluto. La loro specializzazione è in sistemi per motori da 50 a 130 chilowatt per applicazioni automotive. Il nostro scopo è industrializzare questi sistemi per l’industria navale.

E a quale target vi rivolgete?

Dalla propulsione dello yacht ai 10 MW e più per applicazioni commerciali. Le cassette sono le stesse, i moduli cambiano semplicemente di dimensione.

E il retrofit per Tankoa?

Con Tankoa Yachts abbiamo seguito lo sviluppo del sistema DeNOx per uno yacht di 72 metri con l’upgrade della motorizzazione, originariamente certificata Tier1, con le problematiche legate all’installazione in spazi ridotti. La collaborazione è proseguita con l’analisi della tipologia di certificazione necessaria e si è conclusa con una delle prime omologazioni Tier3, in collaborazione con l’Ente certificatore Rina. Sul superyacht Tankoa abbiamo installato anche un sistema che si occupa di un parziale trattamento dei fumi, oltre alla riduzione del rumore.

Quindi credete all’opzione retrofit sugli yacht?

Questa attività diventerà il core business, per quanto riguarda l’abbattimento degli NOx. La sezione relativa all’inquinamento acustico è invece marginale, non esiste una normativa di riferimento, a parte l’Rcd2, legata agli yacht fino a 24 metri.

LE PAROLE DI BARBARA AMERIO SUL VERSILIA YACHTING

Qual è la reazione degli armatori?

L’armatore recepisce queste installazioni semplicemente in termini di costo e di riduzione di spazi utili. Queste tecnologie sono ‘environmental driven’ e prevedono necessariamente armatori molto lungimiranti, come quello di Tankoa, oppure l’imposizione di norme e regolamenti da parte delle autorità portuali. Le aree Eca sono al momento relative solo agli SOx (Seca) e limitatamente agli Usa e Canada per gli NOx (Neca). Il traino normativo non può provenire che dall’Imo.

Qual è il vostro target commercial?

Tecnicamente non ci sono limiti applicativi. I problemi possono semmai derivare dai motori a due tempi, perché le temperature di scarico possono rivelarsi troppo basse per un sistema DeNOx, e dallo spazio in sala motori.

Stiamo anche lavorando con gli scrubber nel mondo lacustre, dove sussiste, al pari che nel mondo marino, il problema dell’abbattimento dei fumi di combustione.

Come reagisce l’urea su queste applicazioni?

L’urea è una soluzione distribuita con diversi livelli di concentrazione. In industria si utilizza al 40-45 percento, nel marino e nell’automotive al 32 percento, con un punto di cristalizzazione a -5°, addirittura inferiore all’acqua, quindi il problema di solidificazione non si pone, a meno che non si navighi in climi particolarmente freddi, quali l’Alaska…

Ci sono delle peculiarità tecniche da considerare nei sistemi di dosaggio, legati al lavaggio e all’evaporazione. A contatto col calore evapora l’acqua e rimane il solido, il sale, che potrebbe eventualmente tappare le lance d’iniezione, la pompa, etc etc.

E sui motori elettronici?

L’upgrading si presta chiaramente ai motori meccanici. Con i common rail sovralimentati, come su quelli aspirati, non esiste nessun genere di limitazione. I problemi sono dati dalla necessità di raggiungere le temperature necessarie alla catalizzazione.

Le problematiche sono legate all’utilizzo del motore e all’operatività della barca. Le porto l’esempio dei combustibili pesanti: raffreddandosi, vanno incontro alla possibile formazione di fosfati. Ultimamente sulle applicazioni navali spingiamo molto il catalizzatore metallico, per la fragilità dei supporti ceramici, sensibili alle onde sonore delle vibrazioni. In alternativa proponiamo i supporti metallici: da un lato hanno un delta prezzo diverso, dall’altro una durata maggiore e minori problemi.

I test di certificazione?

Per la certificazione sono previste due tipologie: schema tipo A e tipo B. Esse si differenziano per applicabilità ai motori e modalità di esecuzione.

La certificazione di tipo A, tipicamente il test classico da eseguire, prova il sistema motore + Scr a banco, andando a misurare diversi parametri. Vengono poi definite le procedure di verifica a bordo, a seguito delle quali, verrà rilasciato il certificato Iapp.

La certificazione di tipo B è invece percorribile in tutti quei casi la A non sia fattibile; nel qual caso si provano separatamente motore e Scr e successivamente, a bordo nave, viene condotto il test finale per il rilascio del certificato.

Quali problemi può fornire il Dpf?

Di per sé, nessuno. Potrebbero sorgere problemi con la rigenerazione. Per questa ragione stiamo sviluppando sistemi di rigenerazione termica, o ossidativa, che non comportino la presenza di fiamma. L’R&D, insieme ad alcuni partner europei, si sta applicando su una cassetta ossidativa, filtri auto-ossidanti che producano gas ossidativi all’interno, mediante appositi minerali, e con un modesto incremento di temperatura ottengano questo effetto, per evitare post-iniezioni o resistenze.

Gnl e gas in generale?

Abbiamo sviluppato una tecnologia per l’upgrading del biogas, prodotto da biodigestori da discariche, forsu, residui agricoli. Stiamo costruendo il primo impianto in una discarica del Nord Italia, di tipo dimostrativo industriale. Ci occupiamo anche della liquefazione del Bio-Gnl che, un domani, confidiamo costituirà almeno una parte dell’alimentazione dei motori navali, per ridurre l’emissione di CO2 in atmosfera.

Gli armatori si sono dati l’obiettivo di ridurre le emissioni del 30 percento entro il 2030 e del 50 entro il 2050. La prima nave alimentata a GNL del gruppo Carnival è stata varata a dicembre 2018 e naviga nel Mediterraneo e a questa se ne aggiungeranno altre 10.